§ 2. типы заклепок

Содержание:

- Заклёпки

- Установка резьбовых заклепок без заклепочника

- Особенности установки заклепок

- Жестяницкие работы. Проолифка стали. Травление и лужение металла. Холодная клепка

- Немного истории

- ПРИМЕНЕНИЕ ЗАКЛЕПОЧНЫХ СОЕДИНЕНИЙ

- Заклёпочник

- Типы заклепок и заклепочных швов

- Виды заклепочных швов

- 2 Устройство и конструктивные особенности

- Типы заклепок и заклепочных швов

- Рейтинг лучших резьбовых заклепочников

- Рекомендации профессионалов

- Подводя итоги

Заклёпки

Процесс клёпки осуществляется с помощью заклёпок, изготавливаемых из мягкой стали и представляющих собой стержни в виде цилиндров с двумя головками. Одна из этих головок – закладная, а другая – замыкающая, обеспечивающая крепление деталей.

Заклёпочные соединения классифицируются по следующим категориям:

- прочные (рассчитаны для жесткого соединения при силовых нагрузках);

- плотные (предназначены для резервуаров с небольшим давлением, где необходима полная герметичность);

- прочноплотные.

В настоящее время качество металлических изделий, а также их химический состав можно досконально исследовать через современные и многопрофильные (посмотреть многообразие вариантов) Анализаторы металла и сплавов

Ради герметичного сочленения площадь стыковочной поверхности обрабатывают надежным герметическим средством. Существует три типа клёпки:

- холодная,

- горячая,

- смешанная.

Закладные головки имеют различную форму. Существует два метода образования замыкающей головки: прямой и обратный.

Прямой метод подразумевает нанесение ударов со стороны замыкающей головки и плотное отжатие, которое необходимо для более плотного сочленения деталей.

Обратный метод предусматривает нанесение ударов со стороны замыкающей головки; надёжное соединение нескольких поверхностей происходит одновременно с образованием замыкающей головки.

Установка резьбовых заклепок без заклепочника

Далеко не всегда в распоряжении имеется дорогостоящий профессиональный инструмент. Кроме того, при необходимости выполнения разовых операций, его приобретение является нецелесообразным. В подобных случаях работы выполняют без использования специального инструмента. Существует несколько способов как заклепать резьбовую заклепку без заклепочника. Проще всего выполнить установку резьбовых заклепок без заклепочника при помощи шуруповерта. Для этого используется специальная насадка, в корпусе которой размещается болт с разборным упорным подшипником. Болт, через торцевую гайку с насечками, вкручивается в заклепку, которую затем устанавливают в монтажное отверстие. После этого включается шуруповерт и, за счет вращения болта, создается усилие, формирующее буртик и фиксирующее заклепку. Проворачиванию заклепки препятствует гайка с насечками и упорный подшипник. После установки остается только выкрутить болт из крепежа, переведя шуруповерт в реверсный режим вращения. Этот способ дает возможность использовать обычный шуруповерт в качестве электрического заклепочника. При отсутствии специальной насадки, подобную конструкцию можно собрать вручную.

В целом, перечисленные методы дают возможность достаточно качественно выполнять установку резьбовых заклепок без заклепочника. Скорость и трудоемкость монтажа зависит от того, используется ли электроинструмент.

Особенности установки заклепок

После приобретения заклепки у многих людей возникает вопрос: «Как правильно провести монтаж этого крепежного элемента?» К счастью, конструкция изделия остаётся очень простой и понятной, поэтому на этапе установки любые трудности и непонятные моменты практически отсутствуют.

Важно лишь обзавестись специальным заклепочным инструментом, который существенно снизит затраты по времени и упростит предстоящую задачу. В наши дни подобные инструменты доступны в любом гипермаркете строительных материалов, поэтому их покупка не станет чем-то очень сложным

К тому же в продаже предлагаются и механические заклепочники, и пневмозаклепочники. Также можно воспользоваться электрической моделью. Если возможность купить инструмент отсутствует, можно остановиться на обычных пассатижах.

Сам процесс монтажа осуществляется следующим путем. С помощью дрели требуется просверлить отверстие в точке крепления с диаметром на 0,1 миллиметров меньше диаметра крепежного соединения. Глубина отверстия сопоставима с длиной цилиндра, минус длина расклепочного участка. В отверстие стержнем к себе фиксируют крепежный элемент, а затем с помощью заклепочного инструмента происходит вытягивание стержня. В конечном итоге происходит надёжная фиксация всех элементов.

Жестяницкие работы. Проолифка стали. Травление и лужение металла. Холодная клепка

На практике применяются два метода лужения: натиранием и погружением.

При лужении методом натирания на поверхность детали наносят кисточкой раствор хлористого цинка и порошок нашатыря, разогревают деталь в печи или паяльной лампой, пока хлористый цинк не закипит, после чего на поверхность насыпают порошкообразный припой или кусочки олова и, как только они расплавятся, растирают их по поверхности щеткой, паклей или тряпкой.

Остывшую облуженную поверхность протирают песком и промывают водой.

Участки, к которым полуда пристала плохо, снова нагревают и лудят.

При лужении методом погружения деталь опускают в ванну с раствором хлористого цинка, выдерживают там 30-60 с, затем погружают в ванну с расплавленной полудой.

Температура ванны должна быть примерно на 300`C выше, чем температура плавления полуды.

Метод погружения целесообразно применять, когда лужению подвергается большое количество мелких деталей.

Холодная клепка

Клепкой называется операция получения неразъемных соединений с помощью заклепок различной формы и размеров.

В зависимости от величины и места применения заклепок клепка может быть горячей и холодной.

Горячую клепку выполняют обычно заклепками диаметром свыше 10 мм, а холодную – заклепками диаметром до 10 мм.

В жестяницком деле применяется холодная клепка.

Клепка в зависимости от инструмента и оборудования, а также способа нанесения ударов или давления на заклепку может быть трех видов:

1. Ударная клепка ручными инструментами.

2. Ударная клепка с помощью клепальных пневмомолотков.

3. Прессовая клепка клепальными прессами или скобами.

Применение ударной ручной клепки вследствие высокой стоимости, медленности процесса и несовершенства этого способа весьма ограничено.

Ударная ручная клепка применяется обычно там, где имеется малый объем клепальных работ или где нельзя из-за отсутствия клепального инструмента и оборудования перейти к ударной клепке с помощью клепальных пневмомолотков или прессовой клепке клепальными прессами или скобами, а также в труднодоступных местах, т.е., где невозможно применять два последних вида клепки.

Немного истории

Не только гвозди можно считать одним из древнейших представителей строительного крепежа, но и заклепки, о которых есть упоминание за 3 тысячи лет до н.э. Соединение элементов с помощью заклепок использовали в древнем Египте, в галло-римскую эпоху, в рассвет эры викингов.

Принцип, применяемый тогда и сейчас, прост: крепеж вставляется в отверстие, а затем «расплюшивается» с другой стороны. Соединение держится и не расходится за счет двух головок, обхватывающих элементы конструкции, которые в диаметре больше самого отверстия. Под действием силы на место скрепления материал соединяющего стержня практически проникает в материал стенок рабочей конструкции, заполняет все возможное пространство. Отсюда и прочность соединения.

Самым известным сооружением, элементы которого соединены посредством заклепок, является Эйфелева башня. В Санкт-Петербурге подобным чудом строительства своего времени является Большеохтинский мост. Прославленные судостроители, викинги, также применяли закупочные крепления, чтобы прочно зафиксировать обшивку на своих судах для суровых морских походов.

В эпоху развития судостроения и поныне заклепки также широко используются и имеют ряд преимуществ перед сварными конструкциями.

Начиная с 1950х данный крепеж получил наибольшее распространение и благодаря усовершенствованию процесса монтажа.

ПРИМЕНЕНИЕ ЗАКЛЕПОЧНЫХ СОЕДИНЕНИЙ

Заклепочные соединения применяют в конструкциях, воспринимающих большие вибрационные и повторные нагрузки, при небольших толщинах соединяемых деталей, а также для соединения деталей из несвариваемых материалов и не допускающих сварку из-за коробления или отпуска термообразных деталей.

Данный способ соединения наиболее эффективен применительно к листовому и профильному прокату. Причем в ряде случаев этот вид соединения является единственно возможным.

В современной промышленности неразъемные соединения деталей обычно выполняются сваркой, пайкой, клепкой, склеиванием. Каждый из этих процессов обладает своими достоинствами и недостатками. Наиболее широко распространена сварка. Однако сваркой не всегда можно соединять разнородные металлы и металлы с покрытием, при сварки происходит коробление соединяемых деталей, сварочные швы чувствительны к переменным нагрузкам, а термическое влияние сварного шва ослабляет прочность деталей. Эти недостатки сварки успешно преодолеваются новейшим способом скрепления материалов — односторонней клепкой.

ПРЕИМУЩЕСТВА ОДНОСТОРОННЕЙ КЛЕПКИ

- Низкая трудоёмкость.

- Простота в использовании и монтаже.

- Высокое качество соединения.

- Несложное техническое обслуживание.

- Возможность установки подготовленных (окрашенных или с покрытием) деталей и сборок.

- Возможность установки при доступе только с одной стороны.

- Высокая степень автоматизации.

ОБЛАСТИ ПРИМЕНЕНИЯ

- Автомобилестроение и автосервис.

- Транспортное строительство.

- Авиастроение.

- Климатическая техника и вентиляция.

- Мебельная промышленность.

- Строительство и монтаж различных сооружений и конструкций.

- Электротехническая промышленность и электроника.

- Пищевая промышленность.

- Машиностроение.

- Производство потребительских товаров и т.д.

Заклёпочник

Клёпальник (он же заклёпочник) — это инструмент используемый для неразъёмного крепления и фиксации элементов из листовых металлов при помощи заклёпок.

Для работы данным инструментом не нужны какие либо навыки. Он удобен и довольно прост в применении.

При работе клёпальником не требуется доступ к двум сторонам скрепляемых деталей. Достаточно просто просверлить в нужном месте отверстие, после чего зафиксировать заклёпку. Благодаря этому, процесс клепания является довольно быстрым и простым.

Заклёпки

В строительстве самыми применяемыми являются вытяжные заклёпки. Они доступны (можно приобрести в любом строительном магазине и рынке), просты в применении и вполне обеспечивают надёжное неразъёмное соединение материалов.

Вытяжные заклёпки различают по размеру и типу материала, используемого для изготовления заклёпок.

Материал заклёпки, это крайне важный фактор. Выбор заклёпок по материалу напрямую зависит от вида материала скрепляемых деталей и окружающей среды, в которой будет находиться крепление.

Материалы изготовления заклёпок могут быть следующие:

- Оцинкованная сталь.

- Алюминий. Есть чистый аллюминий и его варианты: анодированный, лакированный.

- Нержавеющая сталь. А2 — устойчива к ржавлению, А4 — устойчива к коррозии и кислотной среде (применяется в химической промышленности). Или импортные аналоги, например, DIN 7337. Нержавейка является одним из самых распространённых и прочных материалов.

- Медь — Медные заклёпки применяются для скрепления материалов из меди.

- Медно-никелевый сплав (монель). Содержит 70% никеля, 30% меди.

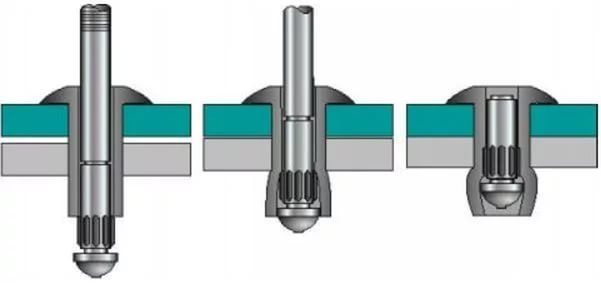

Вытяжная заклёпка представляет собой трубку со шляпкой. Внутри конструкции предусмотрен стальной стержень, один из концов которого слегка расширяется. Заклёпочник тянет стержень, благодаря чему трубка постепенно расширяется. Когда усилие становится максимальным, происходит откусывание стержня.

В вытяжных заклёпках процесс деформации гильзы осуществляется с помощью стержня с утолщением на конце, запрессованного внутрь тела крепежной втулки. Для того чтобы осадить тело заклёпки, её торец упирают в опорную поверхность заклёпочника, после выравнивания центральный стержень с усилием вытягивают на несколько миллиметров. В результате стенки гильзы деформируются, образуя достаточно прочное неразъёмное соединение. Хвостовик стержня чаще всего обламывается или обрезается по уровню среза гильзы.

Типы заклепок и заклепочных швов

Наиболее часто при монтажных работах применяются типы заклепок с полукруглой и потайной головкой. В связи с тем что заклепки с потайной головкой недостаточно прочно соединяют детали в месте клепки, их применение ограничено. Такой тип заклепок используются

только в тех случаях, когда их головки по условиям эксплуатации конструкции не должны выступать над ее поверхностью. В зависимости от назначения и условий эксплуатации возможно употребление заклепок и с другими формами головок (рис. 5.15).

Выбор размеров заклепок зависит от толщины соединяемых клепкой деталей. Диаметр заклепки должен быть, как правило, равным суммарной толщине соединяемых деталей. Длина стержня заклепки определяется с учетом образования замыкающей головки, усадки стержня в процессе клепки и необходимости заполнения зазора между стержнем заклепки и стенка ни отверстия под нее.

Рассмотрим порядок определения длины стержня заклепок с потайной (см. рис. 5.14, а) и полукруглой (см. рис. 5.14, б) головками. В обоих случаях длина заклепки / определяется, исходя из толщины склепываемых деталей S и длины /0 части стержня заклепки, выступающей из отверстия над поверхностью соединяемых деталей. Длина выступающей части стержня зависит от диаметра заклепки и формы замыкающей головки. Для заклепок с полукруглой головкой 10= (1,2… 1,5)d, для заклепок с потайной головкой 10 = (0,8… ,2)d.

Для обеспечения свободной, но достаточно плотной установки заклепки диаметр отверстия должен быть несколько больше диаметра заклепки:

Диаметр заклепки, мм 2,0 2,3 2,6 3,0 3,5 4,0 5,0 6,0 7,0 8,0

Диаметр сверла, мм:

точная сборка…. 2,1 2,4 2,7 3,1 3,6 4,1 5,2 6,2 7,2 8,2

грубая сборка…. 2,3 2,6 3,1 3,5 4,0 4,5 5,7 6,7 7,7 8,7

В случаях, если невозможно сформировать в соединении замыкающую головку, применяют взрывные заклепки (рис. 5.15, ё). Такая заклепка, заполненная взрывчатым веществом, устанавливается в отверстие соединяемых деталей и осаживается легкими ударами молотка в холодном состоянии. После этого ее нагревают со стороны закладной головки каким-либо нагревательным прибором (например, паяльником), в результате чего происходит взрыв вещества, помещенного в стержне заклепки и его конец расширяется, образуя замыкающую головку.

Для соединения тонких металлических листов и деталей из неметаллических материалов используются трубчатые заклепки (рис. 5.15, ж), замыкающая головка которых образуется развальцовкой.

Место соединения деталей при помощи заклепок называется заклепочным швом. В зависимости от характера соединения и егоназначения заклепочные швы подразделяют на три вида: прочные, плотные и прочноплотные.

Прочный шов применяется в тех случаях

, когда необходимо получить соединение повышенной прочности. Как правило, это соединения в различных несущих конструкциях: балки, колонны, подъемные сооружения и другие подобные конструкции.

Плотный шов используется

при клепке резервуаров и сосудов для жидкостей, трубных соединений для транспортировки газов и жидкостей под небольшим давлением.

Прочноплотный шов

служит для соединения деталей в устройствах и конструкциях, работающих под большим давлением, например в паровых котлах.

По взаимному положению деталей соединения различаются два типа швов

: встык и внахлестку (рис. 5.16, а). Соединение деталей встык осуществляется с помощью накладок. В соединении используется одна (рис. 5.16, б) или две (рис. 5.16, в) накладки. Заклепки при любом виде соединения можно располагать в один, два, три и более рядов. В зависимости от количества рядов заклепок в соединении различают одно-, дву- и многорядные заклепочные соединения (рис. 5.17).

Расстояние между заклепками в соединении

выбирается в зависимости от типа соединения (однорядное или двурядное). В однорядных швах расстояние между осями заклепок (шаг) должно быть равно трем диаметрам заклепки, а расстояние от края соединяемых деталей до оси заклепок в соединении должно составлять не менее полутора диаметров. При выполнении двухрядных швов это расстояние соответственно должно быть равно четырем диаметрам заклепки и полутора, как и в однорядном соединении. Расстояние между рядами заклепок в таких соединениях должно составлять два диаметра.

Виды заклепочных швов

Если говорить о способе соединения листов, то заклепочные швы бывают внахлест (один лист накладывается на другой) и встык. Стыковочные швы могут быть с одной или двумя накладками. С накладками более надежные, применяются в ответственных и нагруженных местах.

Виды заклепочных швов: внахлестку и в стык с накладками

По расположению заклепок:

Располагаться они могут друг напротив друга или в шахматном порядке. Швы могут быть прочными, плотными (герметичными) или прочно-плотными. Плотные выполняют с помощью эластичных прокладок, закладываемых между соединяемыми деталями. Прочно-плотные применяются, в основном, в котлах. Сейчас их чаще заменят сваркой.

2 Устройство и конструктивные особенности

Вытяжные метизы состоят из тела и стержня. Телом обычно называют корпус, гильзу, втулку или цилиндр. Именно тело является крепежным элементом, который выполняет несущую функцию. Тело состоит из головки (бортика) и плоского пустотелого цилиндра. У герметичных метизов конец цилиндра запаян наглухо. По типу головки (бортика) метизы разделяются на метизы с высоким бортиком, с широким бортиком и потайным бортиком. Широкий бортик, как и высокий, обеспечивают осуществление прочного клепанного крепления. Такие крепления видны со стороны и образуют «выпуклости» на поверхности детали. Потайной бортик обеспечивает почти гладкую поверхность в месте крепления, однако, он менее надежен. Потайной бортик имеет ровную плоскую поверхность и толщину около 1 мм, в этом случае основная массивная часть головки вставляется в крепежное отверстие.

Цилиндр заклепки может быть разной длины и толщины. Именно по наружному диаметру цилиндра указывается диаметр метизов в наименовании при заказе. Размеры цилиндра являются наиболее важными среди всех прочих размеров метизов. Именно размеры цилиндра являются решающими при выборе заклепок. Суть крепления сводится к тому, что крепежный элемент должен обеспечивать подвижное/неподвижное соединение нескольких деталей или элементов. Длина цилиндра рассчитывается по формуле: толщина склепываемого материала1+ толщина склепываемого материала2 + толщина расклепки (указывается изготовителем) + 0,5-1 мм (для подвижного соединения). Диаметр цилиндра берут равным требуемому диаметру отверстий под крепеж (обычно отверстие больше на 0,1-0,2 мм — для свободной установки в него метиза).

Например, заклепка алюминиевая AlMg2.5 4х10. Это означает, что здесь указан тип сплава, цифра 4 — это указатель наружного диаметра в мм, 10 — длины в мм.

Стержень. Осуществляет функцию расклепки. Обычно изготовлен из стали, которая значительно прочнее тела. На конце стержня имеется головка, которая осуществляет расклепку вставляемого конца. При монтаже стержень вытягивается специальным инструментом (пневмозаклепочник) или, если креплений немного (1-3), можно использовать и обычные пассатижи. Однако, в последнем случае придется приложить приличную физическую силу.

Главным достоинством конструкции вытяжных заклепок является то, что они допускают односторонний монтаж (требуется доступ к креплению только с одной стороны), действуя наподобие анкеров.

Более прочная заклепка — резьбовая — отличается от вытяжной наличием внутри цилиндра резьбы. Цилиндр крепежного элемента с резьбой имеет вкрученный стержень, который не вытаскивается с силой, а выкручивается. Для усиления соединения внутрь вкручивается винт или болт. Таким образом, получается условно «закрытая» крепежная деталь. Иногда ее называют заклепка вытяжная глухая.

После того, когда определены размеры и материал для заклепок, а также тип бортика, следует определиться с их видом.

Типы заклепок и заклепочных швов

Наиболее часто при монтажных работах применяются типы заклепок с полукруглой и потайной головкой. В связи с тем что заклепки с потайной головкой недостаточно прочно соединяют детали в месте клепки, их применение ограничено. Такой тип заклепок используются только в тех случаях, когда их головки по условиям эксплуатации конструкции не должны выступать над ее поверхностью. В зависимости от назначения и условий эксплуатации возможно употребление заклепок и с другими формами головок (рис. 5.15).

Выбор размеров заклепок зависит от толщины соединяемых клепкой деталей. Диаметр заклепки должен быть, как правило, равным суммарной толщине соединяемых деталей. Длина стержня заклепки определяется с учетом образования замыкающей головки, усадки стержня в процессе клепки и необходимости заполнения зазора между стержнем заклепки и стенка ни отверстия под нее.

Рассмотрим порядок определения длины стержня заклепок с потайной (см. рис. 5.14, а) и полукруглой (см. рис. 5.14, б) головками. В обоих случаях длина заклепки / определяется, исходя из толщины склепываемых деталей S и длины /0 части стержня заклепки, выступающей из отверстия над поверхностью соединяемых деталей. Длина выступающей части стержня зависит от диаметра заклепки и формы замыкающей головки. Для заклепок с полукруглой головкой 10= (1,2… 1,5)d, для заклепок с потайной головкой 10 = (0,8… ,2)d.

Для обеспечения свободной, но достаточно плотной установки заклепки диаметр отверстия должен быть несколько больше диаметра заклепки:

Диаметр заклепки, мм 2,0 2,3 2,6 3,0 3,5 4,0 5,0 6,0 7,0 8,0

Диаметр сверла, мм:

точная сборка…. 2,1 2,4 2,7 3,1 3,6 4,1 5,2 6,2 7,2 8,2

грубая сборка…. 2,3 2,6 3,1 3,5 4,0 4,5 5,7 6,7 7,7 8,7

В случаях, если невозможно сформировать в соединении замыкающую головку, применяют взрывные заклепки (рис. 5.15, ё). Такая заклепка, заполненная взрывчатым веществом, устанавливается в отверстие соединяемых деталей и осаживается легкими ударами молотка в холодном состоянии. После этого ее нагревают со стороны закладной головки каким-либо нагревательным прибором (например, паяльником), в результате чего происходит взрыв вещества, помещенного в стержне заклепки и его конец расширяется, образуя замыкающую головку.

Для соединения тонких металлических листов и деталей из неметаллических материалов используются трубчатые заклепки (рис. 5.15, ж), замыкающая головка которых образуется развальцовкой.

Место соединения деталей при помощи заклепок называется заклепочным швом. В зависимости от характера соединения и егоназначения заклепочные швы подразделяют на три вида: прочные, плотные и прочноплотные.

Прочный шов применяется в тех случаях, когда необходимо получить соединение повышенной прочности. Как правило, это соединения в различных несущих конструкциях: балки, колонны, подъемные сооружения и другие подобные конструкции.

Плотный шов используется при клепке резервуаров и сосудов для жидкостей, трубных соединений для транспортировки газов и жидкостей под небольшим давлением.

Прочноплотный шов служит для соединения деталей в устройствах и конструкциях, работающих под большим давлением, например в паровых котлах.

По взаимному положению деталей соединения различаются два типа швов: встык и внахлестку (рис. 5.16, а). Соединение деталей встык осуществляется с помощью накладок. В соединении используется одна (рис. 5.16, б) или две (рис. 5.16, в) накладки. Заклепки при любом виде соединения можно располагать в один, два, три и более рядов. В зависимости от количества рядов заклепок в соединении различают одно-, дву- и многорядные заклепочные соединения (рис. 5.17).

Расстояние между заклепками в соединении выбирается в зависимости от типа соединения (однорядное или двурядное). В однорядных швах расстояние между осями заклепок (шаг) должно быть равно трем диаметрам заклепки, а расстояние от края соединяемых деталей до оси заклепок в соединении должно составлять не менее полутора диаметров. При выполнении двухрядных швов это расстояние соответственно должно быть равно четырем диаметрам заклепки и полутора, как и в однорядном соединении. Расстояние между рядами заклепок в таких соединениях должно составлять два диаметра.

Рейтинг лучших резьбовых заклепочников

Поскольку резьбовые заклепки считаются одними из самых надежных, инструменты для их установки пользуются особенным спросом. Среди популярных моделей есть как дорогие, так и бюджетные клепальники.

Kraftool Industrie 31178

Резьбовой заклепочник с поворотным механизмом способен работать с любыми металлическими заготовками. Поставляется с насадками для штифтов из алюминия, среди плюсов можно отметить прорезиненную рукоять и наличие ограничителей для фиксации инструмента в нужном положении.

Средняя цена Kraftool Industrie составляет около 3600 рублей

Кобальт 243-561

Ручной заклепочник в литом алюминиевом корпусе обеспечивает надежную скрепку резьбовыми элементами. Работает со стержнями до 250 мм, в комплекте есть насадки всех востребованных диаметров. Рукояти инструмента прорезинены против скольжения рук, нажимной механизм отличается повышенной прочностью и долго не выходит из строя.

Приобрести заклепочник Кобальт можно от 2200 рублей

JTC-5218N

Компактный резьбовой инструмент подходит для установки заклепок в металлоконструкциях. Применяется для соединения листовых деталей и тонких профилей, востребован в автомобильном ремонте и строительстве. Обладает надежным рычажным механизмом, рукояти инструмента прорезинены для удобства пользователя, пальцы с них не соскальзывают. Поставляется в комплекте со сменными наконечниками и ключом для их монтажа.

Средняя цена JTC-5218N стартует от 3000 рублей

Рекомендации профессионалов

При выборе инструмента профессионалы советуют обратить внимания всего на четыре составляющих, которые гарантирует покупку лучшего заклепочника и не дадут совершить ошибки при выборе:

- Материал корпуса. Большое значение имеет данный критерий, так как пластиковые инструменты сломаются при первом же использовании. Лучше потратить чуть больше денег и купить надёжный стальной заклепочник, чем приобрести бюджетный вариант, который может сломаться еще до начала работы.

- Функциональность. Чем дороже инструмент, тем больше у него возможностей. Конечно, если он будет использоваться один раз в год, то не стоит покупать дорогой в цене. В любом случае нужно иметь в виду, что могут потребоваться различные крепежные материалы, а инструмент будет пригоден только для одного вида заклепки.

- Вес и габариты. Большой и тяжёлый инструмент не позволит произвести максимум усилий для сжатия, а также его будет трудно перевозить.

- Компания производителя и отзывы покупателей. Это, скорее всего, один из главных критериев выбора. Перед покупкой внимательно изучите отзывы потребителей, а также уточнить информацию о фирме-производителе, для того чтобы была возможность при необходимости отправить инструмент в сервисный центр на ремонт.

Подводя итоги

Заклепки вытяжного типа — это действительно очень полезный, надёжный и качественный соединительный элемент, с помощью которого можно проводить множество монтажных работ, добиваясь максимально прочного и хорошего соединения всевозможных конструкций. Современные заклепки соответствуют всем требованиям и стандартам, поэтому они предотвращают деформацию изделия даже при самых интенсивных воздействиях

При выборе подобного решения важно правильно расставлять приоритеты и отдавать предпочтение лишь проверенной продукции. Это позволит совершить разумную покупку и не допустить ошибки